某電動(dòng)汽車圓形三元電池?zé)崾Э匕踩O(shè)計(jì)研究

2021-05-11 00:00:00

電車測(cè)試

瀏覽次數(shù) 3234

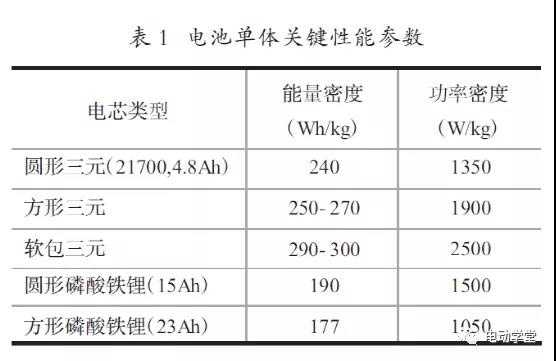

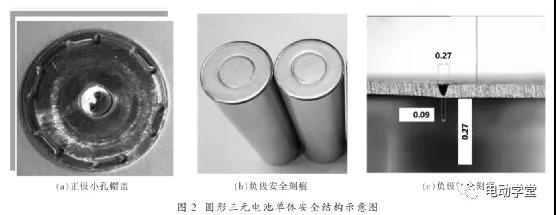

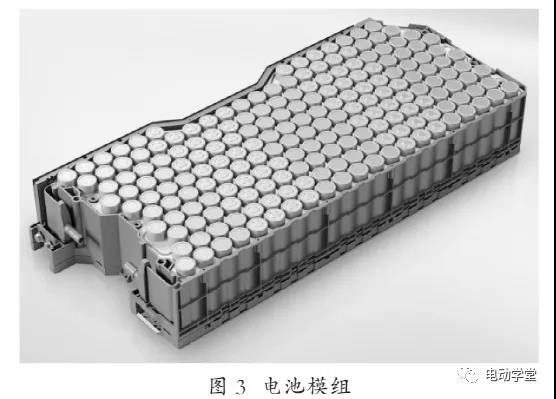

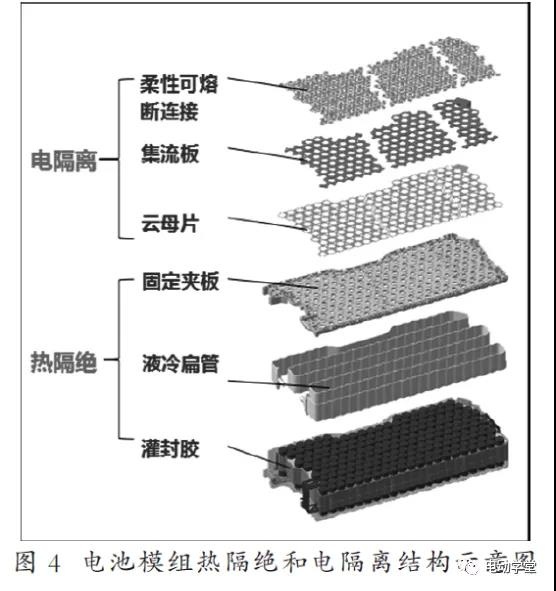

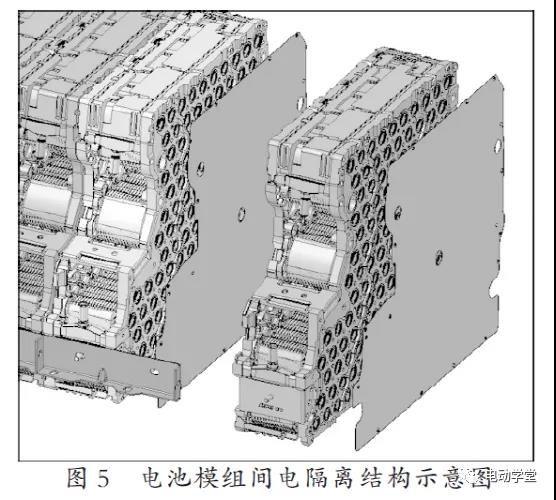

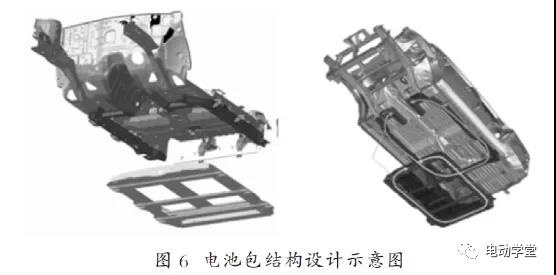

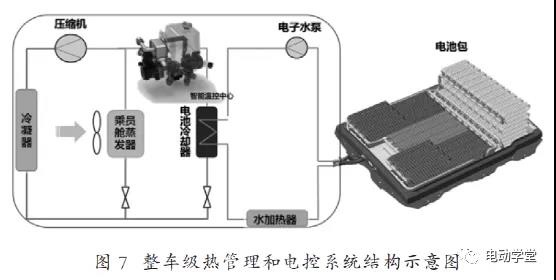

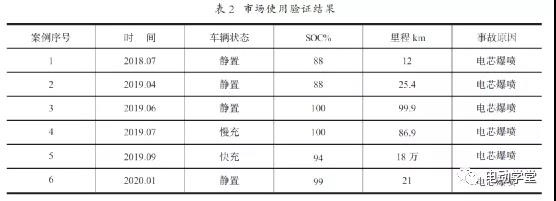

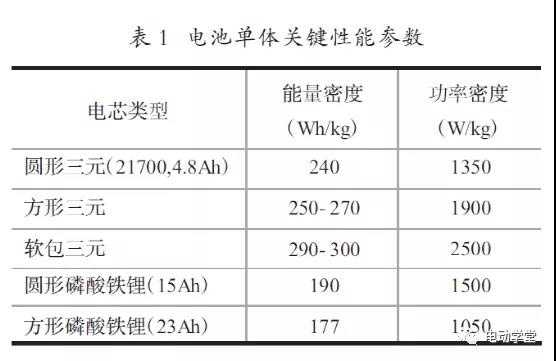

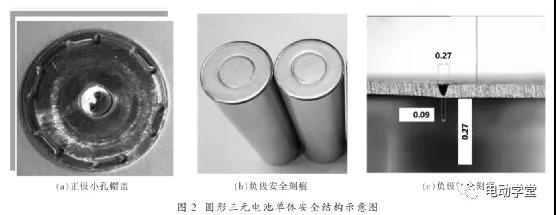

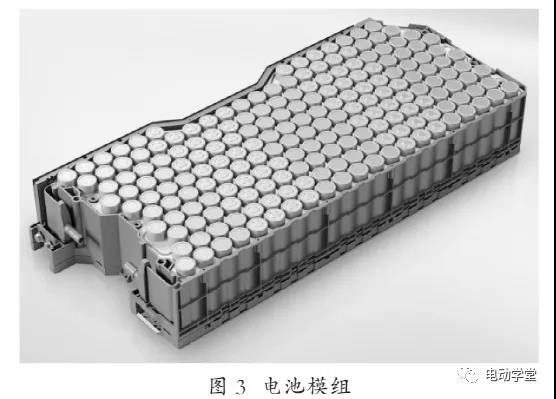

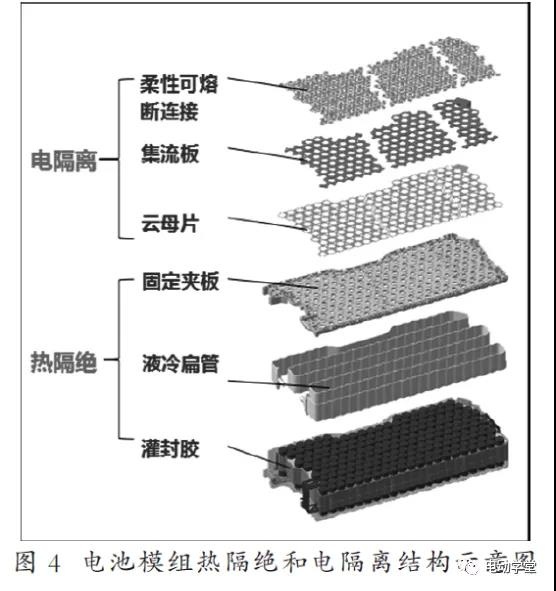

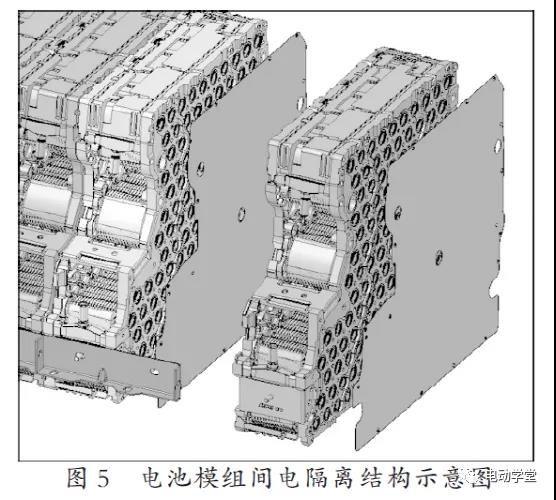

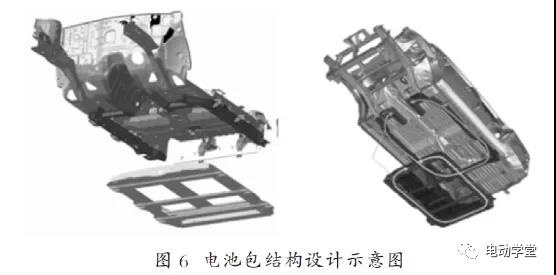

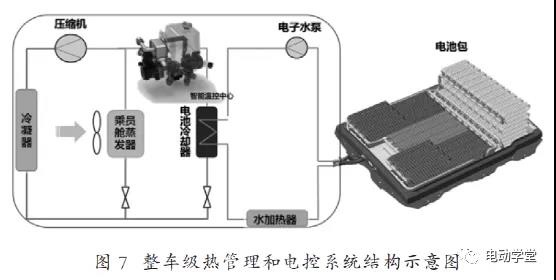

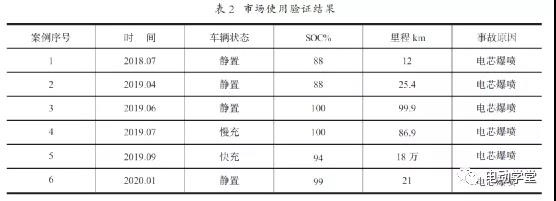

隨著三元?jiǎng)恿﹄姵啬芰棵芏群腿萘看蠓嵘姵責(zé)崾Э匕踩L(fēng)險(xiǎn)陡增���,行業(yè)內(nèi)新能源電動(dòng)車起火事件時(shí)有發(fā)生����,對(duì)產(chǎn)業(yè)健康發(fā)展帶來嚴(yán)重影響���。業(yè)內(nèi)將車用動(dòng)力電池單體放熱連鎖反應(yīng)引起電池溫度不可控上升��,直至車輛失火的現(xiàn)象稱之為“熱失控”�����,研究電動(dòng)車電池?zé)崾Э匕踩鉀Q方案�����,目前已成為各電動(dòng)車企和科研機(jī)構(gòu)的重要課題之一����。總體上����,解決電池?zé)崾Э貑栴},有主動(dòng)安全和被動(dòng)安全兩個(gè)維度�。主動(dòng)安全維度:措施是杜絕電池單體爆炸。但因電池是連續(xù)大批量生產(chǎn)的工業(yè)品���,生產(chǎn)一致性管控無法實(shí)現(xiàn)故障PPM為0��,必然存在電池單體出現(xiàn)故障引起爆炸的概率�,因此全球范圍內(nèi)暫無法實(shí)現(xiàn)杜絕電芯爆炸����。主動(dòng)安全維度還需隨著產(chǎn)業(yè)發(fā)展持續(xù)突破。被動(dòng)安全維度:基于電池單體發(fā)生爆炸難以避免的前提���,通過“機(jī)械-電控-熱管理”相耦合的系統(tǒng)方案���,實(shí)現(xiàn)電池包不熱失控,整車不起火�����。如����,電池單體定向爆炸、電池模組實(shí)施熱隔絕與電隔離�,電池包設(shè)計(jì)排氣、監(jiān)控和內(nèi)外防護(hù)結(jié)構(gòu)�����,整車實(shí)施一體化熱管理散熱等措施���。三�����、某純電動(dòng)車圓形三元電池?zé)崾Э匕踩O(shè)計(jì)方案本文研究的純電動(dòng)車是一款標(biāo)準(zhǔn)A級(jí)轎車�,最高車速150km/h,百公里加速時(shí)間7.6s�����,綜合工況續(xù)駛里程530km���,具有高性能���、長(zhǎng)續(xù)航的特點(diǎn)。目前����,業(yè)內(nèi)主要有圓柱高鎳三元、高鎳方形和軟包����、磷酸鐵鋰這幾種規(guī)模產(chǎn)業(yè)化的電池類型?�;谲囕v性能目標(biāo)和安全設(shè)計(jì)要求�����,電池單體選型主要依據(jù)電池能量密度���、安全���、功率三個(gè)指標(biāo)。電池上述三個(gè)指標(biāo)是相互關(guān)聯(lián)�、相互影響的關(guān)系,需要平衡兼顧��,從而選擇最佳電池單體型式���,如表1所示�。圓形三元電池��,優(yōu)勢(shì)在于能量密度和安全性�。當(dāng)前已批量產(chǎn)業(yè)化的此類電池,能量密度可達(dá)240Wh/kg����,主要尺寸為21700型,電池單體容量5.0Ah以內(nèi)��,爆炸能量較小����。即使因生產(chǎn)一致性問題,電池單體在電池包內(nèi)發(fā)生爆炸,危害較小����,通過完善的被動(dòng)安全解決方案,可以避免電池包熱失控�。但此類電池的功率特性稍弱。方形��、軟包三元電池�,優(yōu)勢(shì)在于能量密度和功率密度。當(dāng)前已批量產(chǎn)業(yè)化的此類電池����,能量密度可達(dá)300Wh/kg,功率密度大�。但此類電池單體容量大至幾十、幾百安時(shí)�,爆炸能量是圓形三元電池的數(shù)十倍甚至幾十倍,一旦發(fā)生爆炸�,會(huì)極大概率引發(fā)電池包熱失控和車輛起火,被動(dòng)安全解決方案實(shí)施效果有限���。磷酸鐵鋰電池�����,優(yōu)勢(shì)在于安全性和功率密度����。因磷酸鐵鋰材料的天然特性,此類電池一般不存在爆炸起火的風(fēng)險(xiǎn)��。不足之處是能量密度偏低�����,目前難以突破200Wh/kg�,如應(yīng)用在高性能長(zhǎng)續(xù)航電動(dòng)車上�,會(huì)出現(xiàn)電池包體積大,需求成組空間大的情況����,一般高性能長(zhǎng)續(xù)航電動(dòng)車不選用此類電池。綜合上述分析及產(chǎn)業(yè)現(xiàn)狀���,本文研究的純電動(dòng)車選用圓形三元電池����,21700型�,NCA體系���,4.8Ah,能量密度240Wh/kg�����,如圖1所示��。(二)四層次的熱失控安全系統(tǒng)方案設(shè)計(jì)電池單體的設(shè)計(jì)核心是:即使出現(xiàn)爆炸���,也要向正負(fù)極方向定向爆破�,從端部釋放爆炸壓力���;不得出現(xiàn)失控的側(cè)向任意方向爆破��,導(dǎo)致殼體撕裂或局部溶洞�,極易引發(fā)二次短路�����。圓形三元電池單體安全結(jié)構(gòu)示意圖如圖2所示��?��;谶x擇的21700電池單體結(jié)構(gòu)����,為實(shí)現(xiàn)定向爆破,對(duì)電池單體內(nèi)部和外部安全結(jié)構(gòu)實(shí)施了以下設(shè)計(jì)方案:(1)殼體���,厚度0.3mm�,材質(zhì)選用SPCC冷軋?zhí)间搸А?/span>(2)正極��,去除正極頂蓋�,設(shè)計(jì)為利于電池定向爆炸排出能量的帶小孔的正極帽蓋�����,避免電池單體爆炸后��,頂蓋殘骸進(jìn)一步連接周圍電池單體正極�����,產(chǎn)生二次短路����。(3)負(fù)極�����,通過試驗(yàn)開發(fā)����,設(shè)計(jì)了倒梯形的安全刻痕�����,電池單體爆炸安全刻痕首先被撕裂�����,起爆破閥的作用����。(4)內(nèi)部鋼針,去除���。圓形三元電池內(nèi)部鋼針�,主要用于防止電池單體內(nèi)部的極片在充放電使用過程中發(fā)生坍塌���,以及提高電池壽命�。但鋼針會(huì)在電池單體爆炸后噴出,極易引發(fā)二次短路甚至熱失控�����。綜合考慮后�����,去除內(nèi)部鋼針�����,通過電池材料和極片結(jié)構(gòu)優(yōu)化��,平衡鋼針去除后對(duì)電池單體內(nèi)部結(jié)構(gòu)的影響��。(5)隔膜��,選用陶瓷隔膜�����,增加陶瓷涂覆量�。陶瓷隔膜相比普通隔膜耐熱性好��,閉孔和收縮溫度較高,可提高電池單體的耐高溫特性�����,當(dāng)電池發(fā)生過溫時(shí)��,可有效避免其發(fā)生內(nèi)短路��;同時(shí)�,還可有效防護(hù)因電池單體生產(chǎn)管控不足導(dǎo)致的毛刺等異物引發(fā)的內(nèi)短路。電池單體通過一定的結(jié)構(gòu)設(shè)計(jì)形成電池模組�����,如圖3所示����。電池模組預(yù)防熱失控的核心措施是熱隔絕和電隔離,如圖4所示���。圖4展示的是圖3電池模組的分解圖��。熱隔絕的主要作用是實(shí)現(xiàn)電池單體爆炸后產(chǎn)生的熱量和能量及時(shí)帶走�����,避免周邊電池單體急劇升溫�����、受損甚至連鎖爆炸����。電隔離的作用是避免電池單體爆炸后排出的金屬等導(dǎo)電飛濺物,形成周邊電池單體之間的外短路從而造成爆炸連鎖反應(yīng)�����。(1)灌封膠�����,綠色所示����,360°包覆電池單體�����。該膠具有導(dǎo)熱系數(shù)高、自流平和絕緣性能好�、輕量化的特點(diǎn),實(shí)現(xiàn)電芯360°傳熱和電池包內(nèi)電池單體溫度分布均勻���,能阻隔爆炸電池單體產(chǎn)生的熱量輻射周邊電池單體�,避免引發(fā)連鎖反應(yīng)�。(2)液冷扁管,形成電池冷卻系統(tǒng)冷卻液快速流動(dòng)的通道���,快速帶走電池單體爆炸后的熱量��,避免熱量在電池模塊內(nèi)積聚���,影響周邊電池單體安全。(3)固定夾板����,用于固定電芯,同時(shí)形成電池模組內(nèi)的排氣通道���,利于有序和定向釋放電池單體爆炸壓力���。(1)云母片����,材料是云母�����,具有絕緣性好�,強(qiáng)度高,耐溫性優(yōu)的特點(diǎn)����,是避免電池單體爆炸后造成連鎖外短路的第一道防線。(2)集流板靜電環(huán)氧噴涂�����,集流板連接著電池單體的正負(fù)極�,是電池模組內(nèi)電流輸出的通道。為避免集流板上形成內(nèi)短路�����,實(shí)施了靜電環(huán)氧噴涂�,是避免電池單體爆炸后造成連鎖外短路的第二道防線。(3)柔性可熔斷連接����,與電池模組內(nèi)每個(gè)電池單體連接,一旦發(fā)生外短路�,大電流經(jīng)過時(shí),立即熔斷���,杜絕外短路����。此外���,相鄰的電池模組之間��,也需設(shè)計(jì)電隔離結(jié)構(gòu)���,如圖5所示。主要是采用絕緣材質(zhì)的結(jié)構(gòu)件�,杜絕電池模組之間通過爆炸物連接,發(fā)生電池單體外短路爆炸連鎖反應(yīng)���。圖內(nèi)片狀隔離結(jié)構(gòu)材質(zhì)也為云母���。主要是電池包結(jié)構(gòu)強(qiáng)度設(shè)計(jì)��。如圖6所示��。(1)阻燃的上殼體��,以塑代鋼���,輕質(zhì)高強(qiáng)阻燃塑(2)高強(qiáng)度電池下殼體��,確保整車碰撞時(shí)電池包主體結(jié)構(gòu)不變形�����。主要選擇6061擠出鋁型材�����,屈服強(qiáng)度240Mpa�����,抗拉強(qiáng)度260Mpa��。采用縱橫梁設(shè)計(jì),縱橫交錯(cuò)的桁架結(jié)構(gòu)有力地承載幾百公斤的電池包����,實(shí)現(xiàn)電池包殼體與車身結(jié)構(gòu)一體化�,保護(hù)電池包內(nèi)的電池模組和電池單體。(3)防刺穿結(jié)構(gòu)�����,包括電池包防撞梁���、防護(hù)板及底板抗石擊涂層�。避免電池包因底部穿刺造成模組結(jié)構(gòu)失效���。防撞梁采用AL6063材質(zhì)����,T6處理�����,底部磨損后防撞梁防銹性能不下降�����。防止整車行駛極端工況下,路障與電池包直接接觸�,避免電池包因底部穿刺造成模組結(jié)構(gòu)失效。防護(hù)板及底板抗石擊涂層����,可避免路面激勵(lì)的石頭等物體擊打電池包,造成局部結(jié)構(gòu)損壞�。主要是通過整車級(jí)熱管理系統(tǒng)和電控系統(tǒng)設(shè)計(jì)實(shí)現(xiàn)安全。電控系統(tǒng)實(shí)時(shí)檢測(cè)電池包安全狀態(tài)���,電池單體一旦爆炸��,立即開啟整車熱管理系統(tǒng)的核心部件———智能溫控中心����、電子水泵�����、電動(dòng)空調(diào)壓縮機(jī)����、熱交換器等部件工作�,冷卻液快速循環(huán)為爆炸電池單體降溫���,避免熱量集聚和向鄰域電池傳播�。同時(shí)上報(bào)電池故障����。如圖7所示��。基于上述四層次設(shè)計(jì)方案,開展了電池單體����、電池模組、電池包和整車四層次�����、近萬次試驗(yàn)驗(yàn)證��,實(shí)現(xiàn)了一顆電芯爆炸,電池包不起火����,證明方案可用于產(chǎn)品。1.電池單體����,爆炸試驗(yàn)7000次,均定向爆炸���,無側(cè)面爆破��,殼體局部無熔洞��。2.電池模組���,爆炸試驗(yàn)1500余次,電池單體爆炸后���,電池模組無外短路����,不爆炸���,不起火���。3.電池包��,爆炸試驗(yàn)700次��,電池單體爆炸后��,電池包不爆炸�����,不起火。4.整車��,爆炸試驗(yàn)70次�����,電池單體爆炸后����,整車運(yùn)行不受影響。市場(chǎng)使用驗(yàn)證結(jié)果如表2所示��。截至2020年12月底,公司2萬輛車近四年使用�,累計(jì)監(jiān)控識(shí)別6例電芯爆炸故障車輛,均未起火�。證明方案對(duì)解決高比能圓形三元電池?zé)崾Э匕踩行А?/span>本文分析了電動(dòng)汽車三元電池?zé)崾Э卦?����、主?dòng)和被動(dòng)兩種熱失控安全解決思路��?���;诠灸晨罴冸妱?dòng)汽車,設(shè)計(jì)了圓形三元電池的熱失控安全被動(dòng)解決方案��,從電池單體���、電池模組���、電池包、整車四層次��,詳細(xì)闡述了方案特點(diǎn)��。經(jīng)試驗(yàn)驗(yàn)證及市場(chǎng)上車輛批量使用,驗(yàn)證了方案的有效性�����,供業(yè)內(nèi)參考�。